- TOYOTETSUの魅力

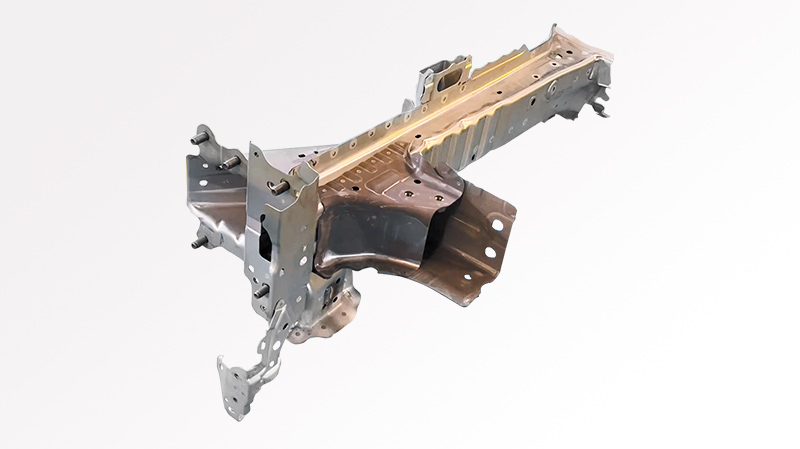

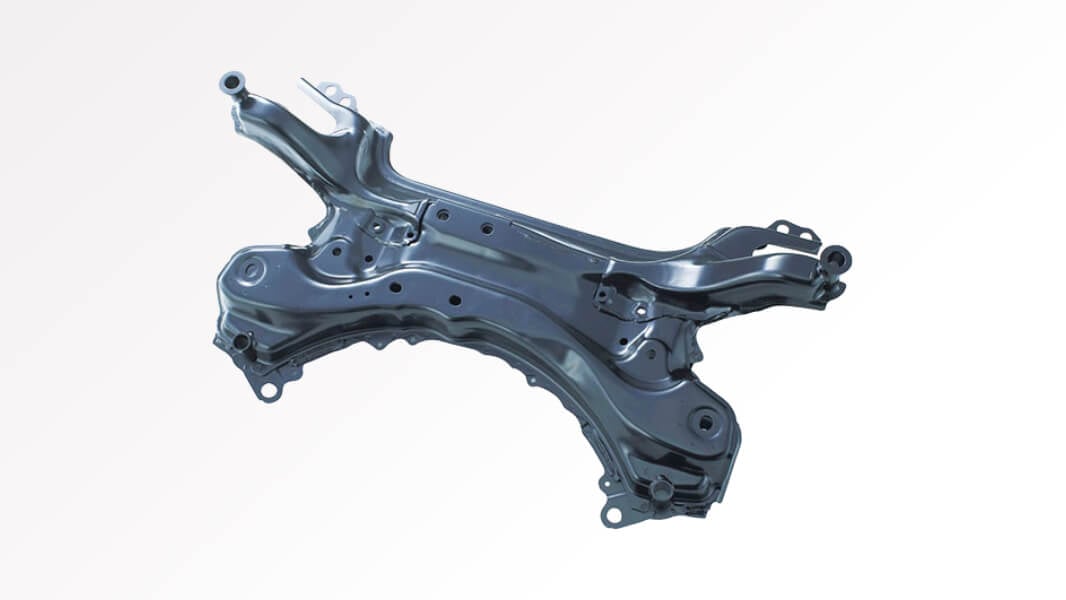

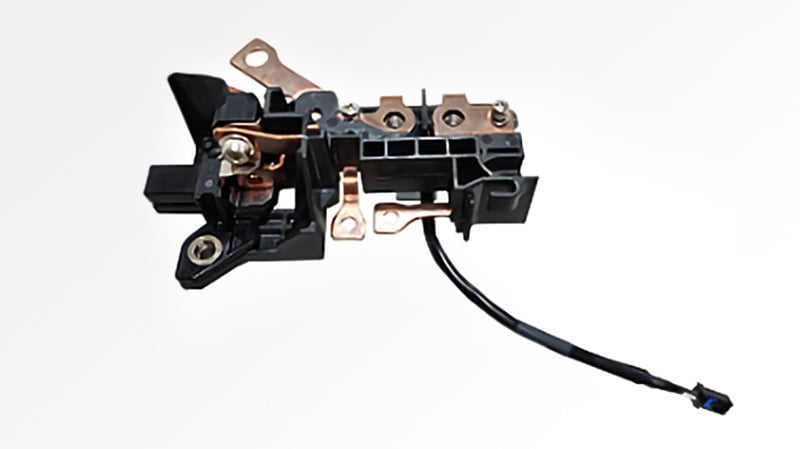

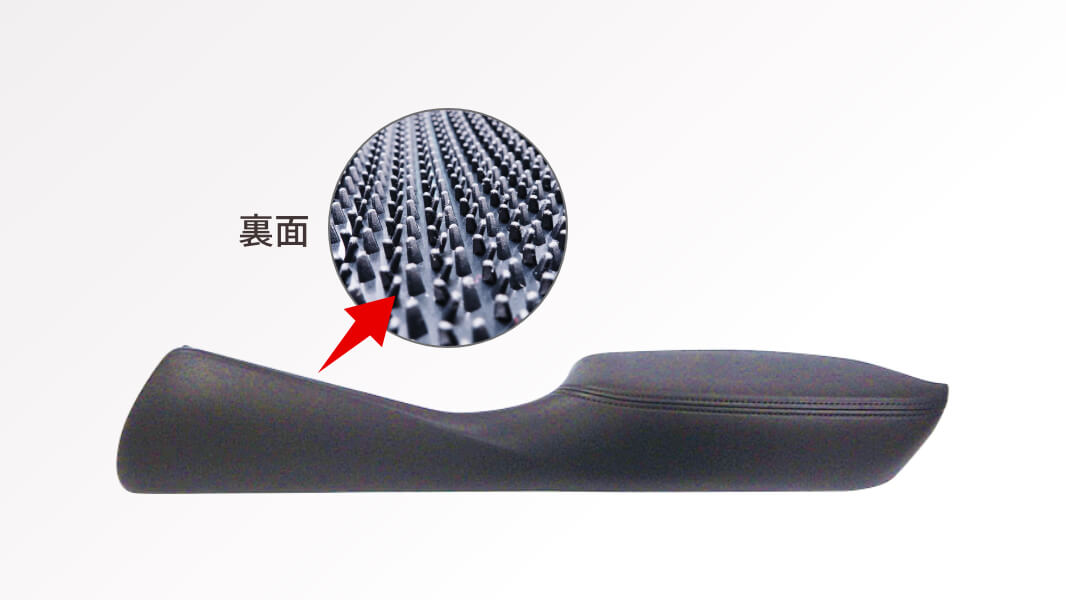

- 製品・技術情報

- ネットワーク

- 国内拠点一覧

- 海外拠点一覧

- Toyotetsu America, Inc. (TTAI)

- Toyotetsu Mid America, LLC (TTMA)

- Toyotetsu Texas, Inc. (TTTX)

- Fukai Toyotetsu Indiana Corp. (FTIC)

- Y-tec Keylex Toyotetsu Alabama. Inc. (YKTA)

- Toyotetsu Canada, Inc. (TTCA)

- Toyotetsu de Mexico S.A. de C.V. (TTMX)

- Toyotetsu Otomotiv Parcalari Sanayi Ve Ticaret A.S. (TTTI)

- PT. Nusa Toyotetsu (NTC)

- PT. Nusa Toyotetsu Engineering (NTTE)

- Toyotetsu India Pvt.Ltd., (TTIA)

- Toyotetsu India, Auto Parts Pvt.Ltd., (TTID)

- Toyotetsu (Thailand) Co., Ltd. (TTTH)

- Technol Eight Philippines Corp.(TEP)

- Tianjin Toyotetsu Automobile Parts Co., Ltd. (TTAP)

- Guangzhou Toyotetsu Automobile Parts Co., Ltd. (GTAP)

- 企業情報

- サステナビリティ

- ニュース

- サイトマップ

- プライバシーポリシー

- サイトご利用条件

- 社内報(社内限定)

- 従業員用ページ(社内限定)

- ギャラリー

- お問い合わせ